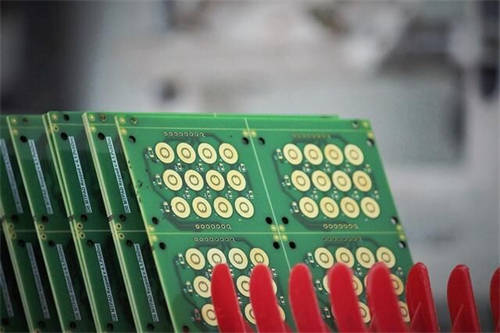

在PCB(印制电路板)打样过程中,拼板设计是确保后续生产顺利进行的关键步骤。合理的拼板设计不仅能提高生产效率,还能减少生产过程中的品质隐患。以下是在PCB打样时进行拼板设计时需要注意的几个方面:一、拼板的优势与常规要求

拼板出货在处理小尺寸PCB时具有显著优势。通过将多个小尺寸PCB布局在一个大尺寸板子上,可以降低定位难度,提高定位的精准性,有效预防由于定位误差引起的形状变形和边缘毛刺问题。同时,拼板设计利于解决机器对小尺寸电路板的清洗,提升品质控制水平,并为后续的元器件自动化组装提供便利。

在进行拼板设计时,需确保PCB尺寸适中,既非过大也非过小,以便适应生产设备的要求。如嘉立创协助做V割拼版,会默认按照零间距拼版进行处理以确保V割拼版后的PCB外形公差更接近设计尺寸。 二、邮票孔的设计要点

邮票孔是拼板设计中常见的连接结构,用于在生产和运输过程中保持拼板的稳定性。在设计邮票孔时,需遵循以下要点:

数量与分布:邮票孔通常5-8个为一组,单组邮票孔最少不得低于5个孔,以确保连接力度足够。相邻邮票孔边缘间距推荐参数为0.35-0.4mm,以避免孔与孔之间的连接力度过大或毛刺过大。

位置与形状:邮票孔应设计在板内,孔边与外形边缘相切,或将邮票孔设计在外形线上,孔中心与外形线重叠。同时,邮票孔与内部导体应保持至少12mil/0.3mm的间距,以确保质量。

分板效率:邮票孔的设计应便于分板操作。例如,将邮票孔设计在PCB外形边缘,使得辅助边可以一次性掰开,提高分板效率。

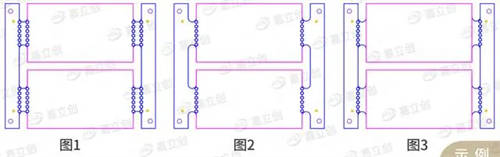

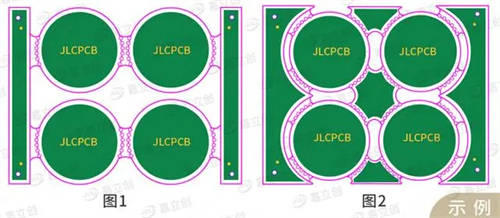

举例分析:

图1的邮票孔排列需要两次掰断操作才能完全移除辅助边。

图2地邮票孔设计沿PCB地外形边缘,使得辅助边可以一次性掰开,提高分板效率。

图3的邮票边靠近工艺边,这导致无法有效地将辅助边PCB外形中分开。

所以图2的邮票孔最适合。

对于圆形PCB使用邮票孔进行拼板时,图2的效果好于图1,但是图1的拼板的稳定性也够用了 三、V割拼版的注意事项

V割拼版是一种常见的拼板方式,适用于大多数PCB的生产。在进行V割拼版设计时,需注意以下事项:

板材长度限制:V割垂直的板材长度不得超过V割设备导轨的最大长度,否则PCB将无法放进设备。因此,在设计时需确保板材长度符合设备要求。

拼板尺寸与厚度:V割出货的PCB拼板尺寸要大于7cm*7cm,且板厚要大于0.6mm。较薄的PCB在V割过程中容易断裂或变形,因此需确保板厚足够。

避免板边崩裂:对于突出形状的宽度小于3mm的PCB,使用V割拼版可能会增加板边崩裂的风险。此时,应考虑使用镂空拼版设计,通过CNC加工直接形成外形。 四、工艺边的设计与要求

工艺边是拼板设计中不可或缺的部分,它便于后续器件的贴片和焊接。在设计工艺边时,需注意以下要求:

宽度要求:工艺边的宽度应满足PCB板在切割和加工过程中的设备限制。以嘉立创为例,V割刀的刀刃到轨道边缘的最小间距为3mm,因此工艺边的宽度应不小于此参数。同时,考虑到SMT加工设备的限制,工艺边通常需要4.65mm的宽度,为方便制造和设计统一,通常将工艺边宽度设置为5mm。

增强连接度:当拼板的工艺边悬空超出30mm时,容易在加工和运输过程中因磕碰导致工艺边短路。此时,可采用增加邮票孔和辅助边进行连接的方式,提升外形结构的牢固性。

定位孔与Mark点:工艺边上通常需要添加定位孔和Mark点,作为SMT定位的辅助。定位孔和Mark点的位置、数量和直径需根据生产设备的要求进行合理设计。 五、其他注意事项

避免元器件相互干涉:在拼板出货的布局中,应避免元器件间相互干涉影响正常焊接。元器件间相互干涉影响正常焊接,应该使用间隔拼板。

考虑生产流程:在进行拼板设计时,需充分考虑后续的生产流程,如清洗、贴片、焊接、分板等,确保拼板设计符合各生产环节的要求。

统一设计规范:为提高生产效率和质量,应制定统一的拼板设计规范,并在公司内部进行培训和推广。

综上所述,PCB打样时的拼板设计是一个复杂而细致的过程,需要综合考虑多个方面的因素。只有合理设计拼板结构,才能确保后续生产的顺利进行和产品质量的稳定提升。

(免责声明:本网站内容主要来自原创、合作伙伴供稿和第三方自媒体作者投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。

任何单位或个人认为本网站中的网页或链接内容可能涉嫌侵犯其知识产权或存在不实内容时,应及时向本网站提出书面权利通知或不实情况说明,并提供身份证明、权属证明及详细侵权或不实情况证明。本网站在收到上述法律文件后,将会依法尽快联系相关文章源头核实,沟通删除相关内容或断开相关链接。 )