当下,伴随着新能源汽车补贴大幅退坡,国内动力电池行业正进入新一轮更深层次的洗牌期。

与此同时,在安全事故频发的背景下,下一代电池技术将在哪些方面取得突破,电池品质又该如何提升,这些都对中国汽车品牌在未来的新能源市场争夺赛中,提出了新的挑战。

AIOS4reWbveWKqOWKm+eUteaxoOWmguS9leWcqOaWsOiDvea6kOmihuWfn+S/neaMgemihuWFiOS8mOWKv++8nw=="/>

AIOS4reWbveWKqOWKm+eUteaxoOWmguS9leWcqOaWsOiDvea6kOmihuWfn+S/neaMgemihuWFiOS8mOWKv++8nw=="/>

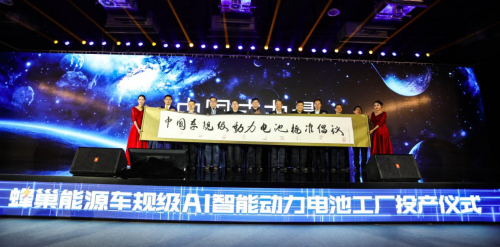

11月27日下午,蜂巢能源再次迎来高光时刻,位于常州金坛的车规级AI智能动力电池工厂一期项目正式投产。从今年7月的品牌战略规划及产品发布会,到如今全新电池工厂投产,蜂巢能源不断在动力电池领域取得创新发展,其背后的思考与创举或将给整个产业带来新的启示。

以“车规级”为着力点 大幅降低电池安全隐患

目前,随着电动汽车保有量的逐渐提高,电池安全事故正成为消费者关注的重点。究其原因,传统消费级电池单体容量一般在2.8Ah—3.2Ah之间,动力电池单体则通常在50Ah以上,纯电动车单体容量可达100Ah,其电芯失效几率是消费级锂电池的200倍,因此造成了较高的安全隐患。

针对这一行业痛点,蜂巢能源提出了“车规级”动力电池解决方案,在电池与工厂规划之初就以车为服务目标。

导入AI智能技术,刚刚投产的常州工厂将在环境控制、毛刺控制、异物检出、制程管理、设备自动化等多个方面,用严格的标准和管控体系保障产品质量和一致性,减少甚至消除因制程缺陷导致的电池安全事故,实现动力电池高质量落地的同时,达到更符合汽车复杂恶劣应用场景的使用标准。

以制程追溯系统为例,传统消费类电池的生产仅在部分工序使用AI技术,采用MES系统管控,管控因子一般在1500个左右,而该工厂全面应用AI智能技术,形成了更加完备的制程追溯系统,通过人、机、料、法、环、测、时间等7维制程管控,实现过程超过2500个因子的监控,并可追溯到单电芯每个制程的过程数据,利用AI智能寻找最佳参数,从而降低故障率,提高设备稼动率,从制程因素方面降低电芯失效的风险。

在全新电池工厂投产后,蜂巢能源还联合行业协会发出倡议,为了提高中国动力电池行业的制造水平,提升国际竞争力,中国汽车及动力电池生产企业应当积极参与到“车规级”标准的制定工作中来,群策群力,共同制定真正适合中国新能源汽车发展的车规级动力电池行业标准。

聚焦安全与成本 以新工艺、新材料开启新纪元

多年来,长城秉持“过度投入”的研发理念,在新能源领域构建起了全球化研发部门,并取得了诸多成果。今年7月,蜂巢能源便发布了针对不同应用场景的叠片系列电池,以及全球首款无钴材料和四元材料电芯,彰显出其在动力电池领域的强悍实力。

据悉,已经实现量产的叠片工艺电池比传统卷绕工艺电池有更好的结构适应性,不仅能量密度可以提高5%,循环使用寿命也可提升10%-20%,同时电池变形和膨胀的几率也大幅下降,具备更高的安全性。在汽车产品对电池模组大尺寸、大容量的需求上,叠片工艺将会成为大势所趋,目前蜂巢能源效率高达0.45s的叠片新工艺已完成验证与样机的开发制作,未来还将着手开发0.25s的超高速工艺。

此外,上文提到无钴材料和四元材料电芯,也是蜂巢能源在电池材料方面的重大突破。其中,在性能等同的情况下,无钴材料电芯成本比主流的三元材料电池降低5~15%,大大降低了对稀土资源的消耗及原材料波动对生产节奏造成的影响;同三元电池相比,四元电池能实现耐热更好、产气少、安全性更高的特点,最终呈现在动力电池上就是容量更高、寿命更长、安全性更好。

从划时代的高速叠片制造工艺,多场景下的系列电池产品,到创新材料技术的无钴、四元电芯,蜂巢能源不断夯实自身实力,针对产业发展过程中的痛点,在新技术、新工艺、新材料等领域持续钻研并取得突破。

随着本次常州工厂的正式投产,不仅能让“叠时代”电池产品务实落地,“车规级”动力电池也正在攻克尖端产品商业化所面临的挑战。在新能源领域创新不止的蜂巢能源,正以变革者的姿态跻身全球动力电池市场的第一梯队,也为中国新能源产业发展提出新思路。

免责声明:本网站内容主要来自原创、合作伙伴供稿和第三方自媒体作者投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。任何单位或个人认为本网站中的网页或链接内容可能涉嫌侵犯其知识产权或存在不实内容时,应及时向本网站提出书面权利通知或不实情况说明,并提供身份证明、权属证明及详细侵权或不实情况证明。本网站在收到上述法律文件后,将会依法尽快联系相关文章源头核实,沟通删除相关内容或断开相关链接。