6月25日下午消息(蒋均牧)数百个液压作动器和充压装置精准模拟着飞机服役状态下的受载,安装在机舱内导轨上的5G+AGV结构损伤巡检系统不受舱内气压影响,平稳地采集机舱内各项数据并回传至总指挥平台——这是中国移动上海公司携手中国移动(上海)产业研究院,助力中国飞机强度研究所上海分部打造的“5G+智慧航空试验”项目的一幕。

今年是中国5GtoB的规模商用之年,如雨后春笋的场景涌现、应用落地,让5G赋能千行百业成为现实。而强度所的这一项目正是5G在航空强度试验方面的初啼,对拓宽5GtoB应用赛道,加快大飞机制造乃至整个航空业的数字化转型起到了积极的作用。

飞机载人飞行,长期高强度循环使用,经历风霜雪雨。迄今为止,试验仍是确保飞机安全的最可靠手段,成千上万的积木式验证试验有效保障了安全,但也付出了巨大的时间和经济成本。中国飞机强度研究所是中国唯一的飞机结构强度研究中心和地面强度验证试验基地,“5G+智慧航空试验”项目基于5G+工业互联网,创造了航空强度试验的全新模式。该项目搭建了一张高密立体5G专网,实现了5G+机器视觉飞机表面结构损伤自动化巡检及识别、5G+智能分析+云计算试验全景监控等多个5G应用场景。

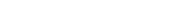

“过去我们采集到的数据都是通过有线方式传输,有了5G后,主要解决了复杂系统的布线和设备柔性部署,构建起数字化和智能化的飞机强度试验体系架构。”强度所副总师张建锋解释说。

这张5G精品专网由1个宏站、75个5G室分小站和5G MEC边缘计算系统组成,实现复杂环境下5G网络无死角覆盖、海量数据超级上行、多源数据5G传输时统等关键技术,有效支撑航空数据的“采-传-算”。同时,它具备4.9GHz频段演进功能,支持2.6GHz、4.9GHz融合双频组网,可保证稳定的高上行速率,极大提升网络容量及性能。

以往在日常飞机疲劳测试过程中,试验机检测工作大多通过人工目视进行,由于舱内增压以及试验检测环境复杂等原因,检测效率不高且极度依赖人工经验。5G+机器视觉的飞机结构自动化巡检,借助AGV+机械臂+相机系统在预设点位(损伤易发区域)循环不间断巡检和拍摄,并通过5G高速上行回传及其视觉巡检结果,降低漏检率、提升试验效率。张建锋介绍说,藉此可以提升60%的检测效率,并减少工作人员的工作量。

5G+智能分析+云计算试验全景监控,基于三维模型与高清监控,融合试验业务多系统数据,构建一套立体可视、数据融合、协同联动的试验全状态监控系统,辅助试验数据分析及进度管理,提升决策效率,为实验室智能管控搭建基础平台。

面向未来,三方还将继续加大对“5G+智慧航空试验”项目的投入,在数据的处理和应用等方面进行大胆探索与尝试,实现工厂内5G+智能管控、5G+AR辅助等应用,为今后高端制造业5G智能应用树立典型。

免责声明:本网站内容主要来自原创、合作伙伴供稿和第三方自媒体作者投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。任何单位或个人认为本网站中的网页或链接内容可能涉嫌侵犯其知识产权或存在不实内容时,应及时向本网站提出书面权利通知或不实情况说明,并提供身份证明、权属证明及详细侵权或不实情况证明。本网站在收到上述法律文件后,将会依法尽快联系相关文章源头核实,沟通删除相关内容或断开相关链接。