在民航维修领域,零部件的替换与维修是保证飞行安全的重要环节,长期以来,国内航空公司对于关键零部件的需求主要依赖国外进口,这带来了高昂的采购成本、可能面临的技术封锁以及漫长的等待周期。面对这一挑战,众多航空主机厂积极响应市场需求,致力于自主研发和生产民航零部件,寻求突破与变革。

客户需求与项目挑战

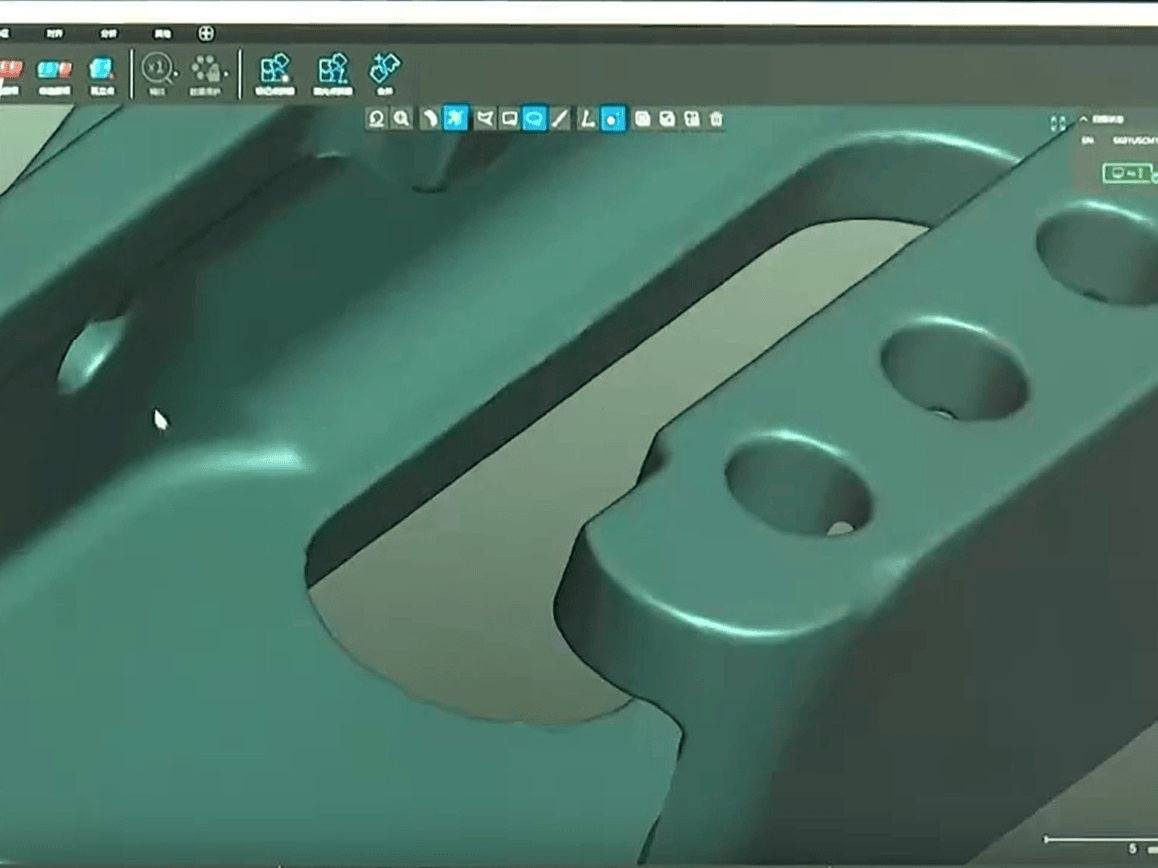

客户是西南地区某大型航空科技公司,主营业务为民用航空器维修、航空器零部件设计和生产、民用航空器(发动机、螺旋桨)生产等。本次案例中,客户需要对驾驶舱座椅导轨这一关键零部件进行全面而精准的测量,在测量过程中往往会面临以下挑战:

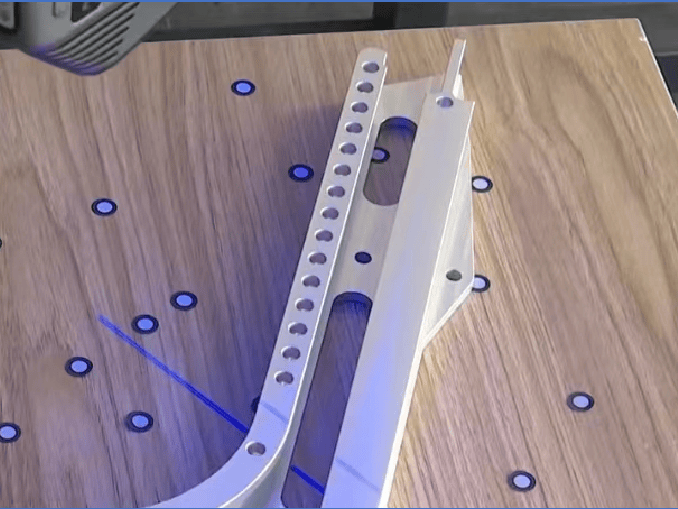

01 高精度孔心距测量:工件表面加工孔较多,且孔心距的测量精度要求极高,微小的误差都可能影响部件的性能和安全,传统测量手段无法满足需求。

02 光亮表面测量:航空零部件表面通常需要经过高精度的加工和打磨,以达到特定的光洁度和表面粗糙度要求,表面光亮的材质容易影响数据获取的准确性。

03 曲面R角测量:导轨为曲面异形结构,且R角位于曲面连接处,传统接触式测存在测不准、易损伤被测物体、操作复杂、难以适应多样形状尺寸等不足。

解决方案以及优势

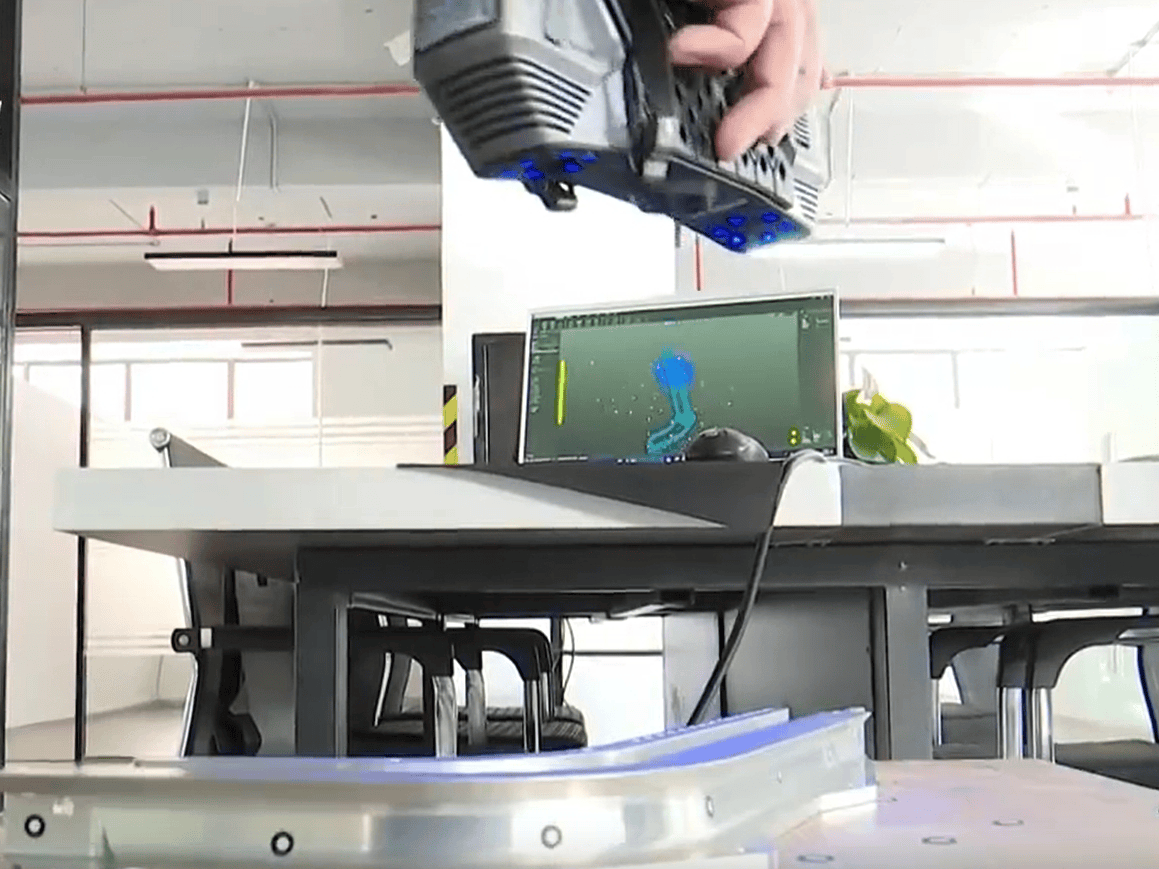

为解决上述挑战,客户采用了SIMSCAN 30 掌上三维扫描仪,该设备具有显著优势:

01 高精度数据获取:SIMSCAN扫描精度最高可达0.020mm,通过非接触式三维蓝光扫描,能够精准呈现各类复杂表面、特征以及细节。同时SIMSCAN还配备了深孔扫描模式,利用单束激光线,可精准采集深孔或死角位置的三维数据。

02 超强材质适应性:SIMSCAN具有强大的材质适应性,即使面对光亮表面,也能获得准确、完整的扫描数据,保证零部件测量的准确性。

03 高效畅快的扫描体验:SIMSCAN最高扫描速率为6,300,000次测量/秒。在该项目中,工作人员仅花费2分钟就完成了对该异形零部件的3D数据获取,显著缩短检测周期。

04 直观的检测报告:结合专业的检测软件,可以实时获取清晰直观的色谱偏差报告,辅助客户判断零部件的生产质量,为后续加工作出指导。

客户评价

通过引入手持式三维扫描仪,客户成功解决了测量难题,相关数据还应用于新品设计改造,研发出了性能优越、成本低廉的驾驶舱导轨产品,在市场上获得了广泛认可。

SIMSCAN扫描仪,凭借其高精度、高效率、便携式的测量特性,以及出色的光亮表面处理能力,也赢得了客户的高度评价。客户特别指出,SIMSCAN扫描仪有效解决了项目中三维孔心距、光亮表面和曲面R角测量等难点,为项目的成功实施和业务发展提供了有力支持。

随着国内航空市场的快速发展,对零部件的需求日益多样化。三维扫描技术作为一种先进的测量手段,在解决复杂零部件测量难题、提高产品质量和生产效率方面具有重要作用。同时,它也为航空制造业的数字化转型和智能化升级提供了有力支持。

未来,随着技术的不断进步和应用领域的拓展,三维扫描技术将在航空产业中发挥更加重要的作用,推动中国航空产业的自主发展、提升国际地位并促进产业升级。

(免责声明:本网站内容主要来自原创、合作伙伴供稿和第三方自媒体作者投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。

任何单位或个人认为本网站中的网页或链接内容可能涉嫌侵犯其知识产权或存在不实内容时,应及时向本网站提出书面权利通知或不实情况说明,并提供身份证明、权属证明及详细侵权或不实情况证明。本网站在收到上述法律文件后,将会依法尽快联系相关文章源头核实,沟通删除相关内容或断开相关链接。 )